¿Qué son los andamios con soporte? Tipos, ventajas, desventajas y usos

Dec 24, 2025

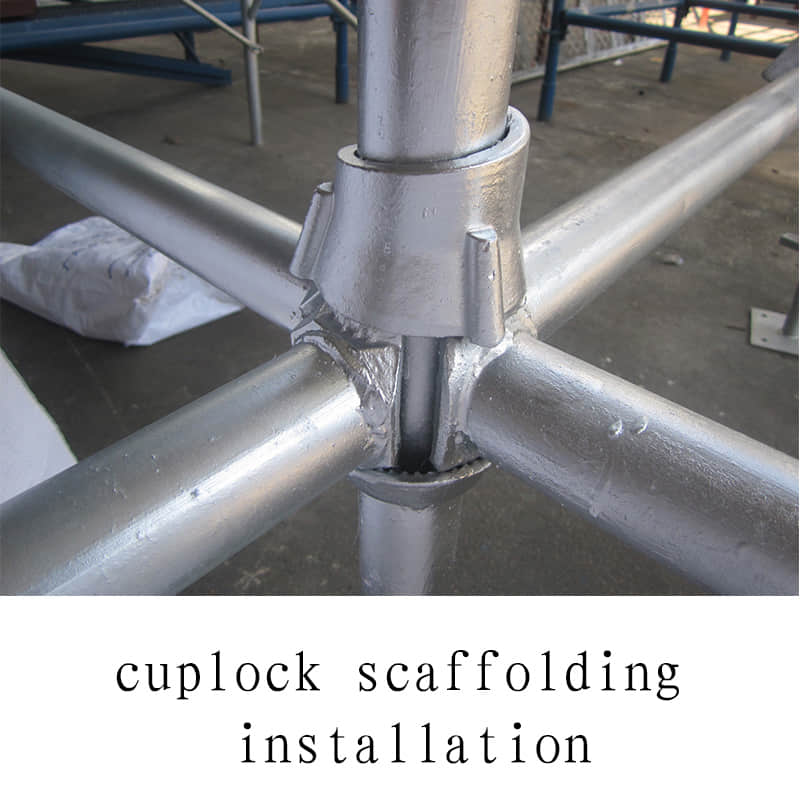

La seguridad y la eficiencia al trabajar en altura son aspectos cruciales en la industria de la construcción. El acceso se puede lograr mediante diversos métodos, como elevadores aéreos, plataformas suspendidas, etc., pero la forma tradicional de trabajar con plataforma, conocida como... andamio soportado, sigue siendo el método de acceso más básico y utilizado globalmente por contratistas en todo el mundo.Si usted está en la posición de gerente de construcción, empresa de alquiler de andamios o funcionario de adquisiciones dentro de una industria, aprender cómo funcionan los andamios con soporte, sus ventajas y lo que no pueden hacer proporciona una base para planificar sus proyectos adecuadamente; con esta guía le proporcionaremos toda la información necesaria para elegir el equipo correcto cuando decida comprar andamios con soporte para el próximo proyecto en el que trabaje. ¿Qué es un andamio soportado? El andamio soportado es la categoría de andamio que soporta una o más plataformas utilizando elementos de carga rígidos (postes, patas, marcos, montantes, postes, estabilizadores, etc.) para sostener la plataforma y todos los materiales, herramientas y trabajadores que trabajan sobre esa plataforma.A diferencia de los andamios suspendidos, que se cuelgan de un poste de soporte superior (como en los andamios para lavar ventanas), los andamios soportados se colocan sobre suelo sólido y proporcionan todo el soporte de peso necesario para transferir de forma segura el peso combinado de los trabajadores, las herramientas y los materiales al suelo.Además, es el estándar industrial aceptado para la construcción estructural, proyectos de mampostería pesada y muchos proyectos de mantenimiento a largo plazo en los que los tipos de cargas que se colocan en el andamio requerirán altos niveles de estabilidad y capacidad de carga. Tipos de andamios soportados Los andamios con soporte no son una solución universal. Existen diversas configuraciones diseñadas para satisfacer desafíos arquitectónicos específicos.1. Andamios de marco fabricadoA menudo llamado simplemente "andamio de armazón", este es el tipo más común en obras residenciales y comerciales ligeras. Consiste en armazones metálicos prefabricados unidos mediante travesaños.Mejor característica: Extremadamente rápido de montar y desmontar.Ideal para: Muros lineales, trabajos de albañilería y revoques. 2. Andamiaje de sistemas (modular)Los andamios de sistema, como Ringlock, Cuplock o Kwikstage, utilizan postes verticales y vigas horizontales que se conectan en puntos de nodo fijos.Mejor característica: inmensa flexibilidad y alta capacidad de carga.Ideal para: Plantas industriales, geometrías complejas, puentes y estructuras circulares. 3. Andamios de tubo y abrazaderaEste método tradicional utiliza tubos y acopladores de acero. No hay puntos de bloqueo preestablecidos, lo que permite un ajuste infinito.Mejor característica: Se puede adaptar para adaptarse a cualquier forma, sin importar cuán irregular sea.Ideal para: Refinerías y áreas con fuertes obstrucciones (tuberías/conductos). 4. Andamios móviles (Torres rodantes)Se trata de andamios autoportantes soportados y montados sobre ruedas.Mejor característica: Portabilidad.Ideal para: Tareas de mantenimiento (pintura, electricidad) donde el equipo necesita moverse con frecuencia sobre un piso plano. ¿Cuáles son las ventajas de los andamios soportados? La razón por la cual los ingenieros y administradores de sitios continúan utilizando andamios soportados en lugar de tecnologías más nuevas es simple: los andamios soportados proporcionan una plataforma increíblemente estable y segura con el tipo de capacidad de carga más significativo. 1. Excelente estabilidad y seguridadLos andamios con soporte consisten en un sistema de soporte donde todo está seguro, es decir, no hay oscilación y todo está completamente asegurado. Esta estabilidad proporciona a los trabajadores el equilibrio necesario para realizar tareas que requieren gran precisión y exactitud, como la albañilería y la soldadura, fundamentales para un trabajo de calidad. 2. Alta capacidad de cargaEn el caso de las plataformas elevadoras, se establecen límites de peso (en la mayoría de los casos, solo caben dos trabajadores y sus herramientas). Los andamios con soporte, en especial los clasificados como andamios de sistema de alta resistencia, están diseñados para soportar mucho más peso que las plataformas elevadoras. Por lo tanto, permiten a los trabajadores almacenar palés de ladrillos, mortero, vigas de acero y a varios miembros de la cuadrilla en un solo sistema de andamios simultáneamente. 3. Amplia superficie de trabajoLos andamios con soporte facilitan el movimiento por las superficies de trabajo de un edificio. Este tipo de andamio soporta una plataforma de trabajo continua a lo largo del edificio, lo que permite a los trabajadores desplazarse por él sin tener que detenerse para ajustar el equipo, lo que mejora considerablemente la productividad. 4. Valor y durabilidad a largo plazoPara las empresas de alquiler, los andamios con soporte, principalmente de acero galvanizado en caliente, ofrecen un alto retorno de la inversión (ROI). Son resistentes a la intemperie, se pueden usar durante muchos años y requieren poco mantenimiento. ¿Cuáles son las desventajas de los andamios soportados? Para tomar una decisión informada, también hay que considerar las limitaciones.1. Requisitos de la FundaciónLos andamios con soporte necesitan una base estable para ser eficaces. Una base estable consiste en una superficie nivelada con suficiente soporte para proporcionar estabilidad mientras se asientan sobre el suelo. Por lo tanto, cuando la superficie no es uniforme o el suelo es débil, los andamios se construyen con durmientes y placas base, lo que ayuda a minimizar el riesgo de hundimiento o vuelco del andamio con soporte. 2. Gran superficieAl construir un andamio con soporte desde cero, la base ocupa espacio físico. En ciudades densas y concurridas, donde no hay suficiente espacio para colocar andamios en la acera o frente a un edificio, se deben obtener permisos especiales y túneles de seguridad para peatones. 3. Tiempo de montaje y desmontajeA diferencia de una plataforma elevadora, que puede operarse y utilizarse inmediatamente después de su entrega en el lugar de trabajo, los andamios con soporte requieren su construcción por parte de una persona cualificada. Por lo tanto, su montaje y desmontaje una vez finalizado el proyecto requiere mano de obra más cualificada, lo que puede incrementar los costes iniciales de mano de obra. ¿Cuáles son los usos de los andamios soportados? La versatilidad de los andamios soportados los hace omnipresentes en varios sectores.1. Construcción general e ingeniería civilDesde bloques residenciales de gran altura hasta complejos de oficinas, los andamios soportados se utilizan para trabajos estructurales, instalación de fachadas, albañilería e instalación de ventanas. 2. Mantenimiento industrialEn plantas de energía, refinerías de petróleo y fábricas de productos químicos, se utilizan andamios de sistema para acceder a calderas, chimeneas y sistemas de tuberías para realizar tareas de mantenimiento y paradas de rutina. 3. Proyectos de infraestructuraLa construcción y reparación de puentes dependen en gran medida de andamios soportados para crear plataformas donde los trabajadores puedan operar debajo o al costado del tablero del puente. 4. Construcción naval y marinaEn los diques secos se erigen andamios con soporte alrededor de los cascos de los barcos, lo que permite a los equipos soldar, pintar y reparar embarcaciones enormes. 5. Estructuras públicas temporalesCuriosamente, los mismos componentes (especialmente los sistemas Ringlock) se utilizan a menudo para construir tribunas temporales, escenarios y torres de iluminación para conciertos y eventos deportivos. Conclusión En la industria de la construcción, se utilizan predominantemente andamios con soporte. Si bien la planificación de las cimentaciones y el tiempo de montaje de los andamios con soporte es importante, su uso ofrece ventajas como una estabilidad superior, capacidad para cargas elevadas y mayor seguridad, lo que los convierte en la mejor opción para proyectos medianos y grandes. Si es contratista, los andamios con soporte le ayudarán a garantizar la seguridad de su equipo o a aumentar su inventario de alquileres si es una empresa de alquiler; por lo tanto, la selección adecuada de andamios con soporte será uno de los aspectos más cruciales para el éxito de su negocio. Actualice sus soluciones de andamios hoy mismo ¿Busca andamios fiables, certificados y con soporte para su próximo proyecto? ¿O quizás necesita reabastecer su inventario de alquiler con estructuras y sistemas modulares de alta calidad?[Contacta con nuestro equipo] hoy para obtener asesoramiento de expertos y una cotización competitiva adaptada a sus necesidades específicas. Preguntas frecuentes ¿Cuál es la altura máxima para un andamio soportado?En teoría, los andamios con soporte pueden construirse hasta alturas considerables, siempre que la base sea lo suficientemente resistente. Sin embargo, las normas de seguridad estándar (como la OSHA) establecen una estricta relación altura-base (normalmente de 4:1) para evitar vuelcos. Si un andamio supera esta relación, debe sujetarse a la estructura del edificio con tirantes, tensores o tirantes para evitar que se vuelque. Para estructuras extremadamente altas (más de 38 metros), generalmente se requiere el diseño del sistema por parte de un ingeniero profesional. ¿Con qué frecuencia se deben inspeccionar los andamios soportados?Según las normas de seguridad, los andamios con soporte deben ser inspeccionados por una persona competente antes de cada turno de trabajo y después de cualquier incidente que pueda afectar su integridad estructural (como una tormenta o un impacto). Las inspecciones periódicas garantizan la estabilidad de las placas base, el apriete de las conexiones y la ausencia de componentes dañados. ¿Puedo mezclar componentes de andamios de diferentes fabricantes?Generalmente no se recomienda mezclar componentes de diferentes fabricantes, incluso si parecen similares. Pequeñas variaciones en la tolerancia, la calidad del acero o los mecanismos de bloqueo pueden comprometer la integridad estructural. Si es necesario mezclar, debe contar con la aprobación de un ingeniero cualificado para garantizar que los componentes se integren de forma segura y mantengan la capacidad de carga.